全固态锂硫电池(ASSLSBs)因超高能量密度、低成本和安全性被视为下一代储能技术的明星。然而,硫阴极的低氧化还原活性和脆弱的锂离子传输路径导致其实际应用受限。尽管通过材料优化和制备工艺改进提升了硫利用率,但离子传导网络的降解问题仍未解决,尤其在高压、高负载条件下性能衰减显著。如何构建高效且持久的离子传输网络,成为推动全固态锂硫电池工业化的关键挑战。

研究内容

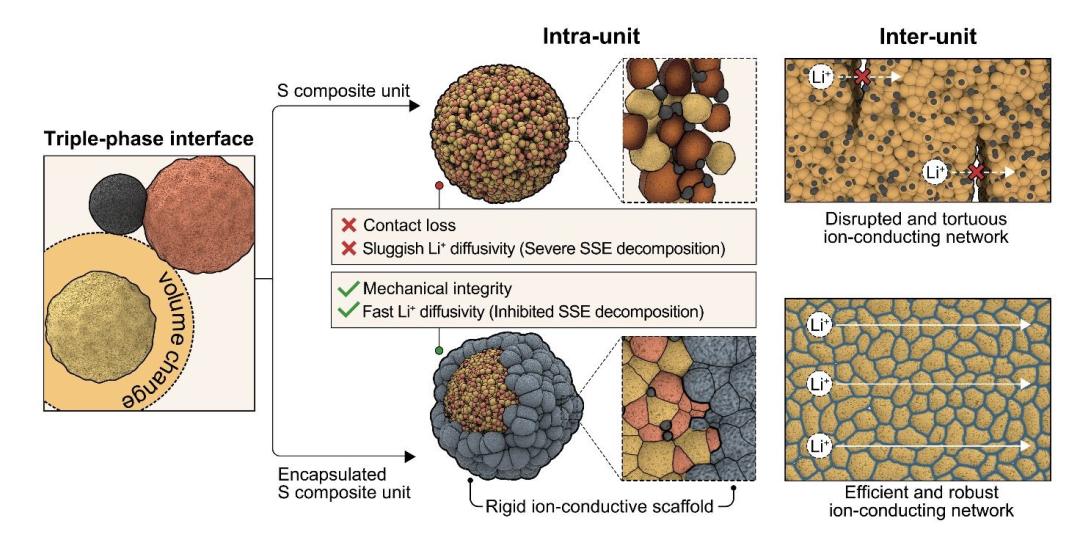

浙大(硅及先进半导体材料全国重点实验室)涂江平研究教授团队提出了一种创新的单元化封装架构,通过LPSC(Li₅.₅PS₄.₅Cl₁.₅)与LYB(Li₃YBr₆)电解质的自发阴离子交换反应,在硫复合颗粒表面构建了刚性核壳结构:

1. 内核设计:LPSC直接接触硫,提供稳定的离子传输通道,并利用其对硫的高亲和性加速氧化还原反应。

2. 外壳加固:LYB形成外部离子传输“高速公路”,其优异的机械强度缓解了循环过程中的体积膨胀应力,抑制电解质分解。

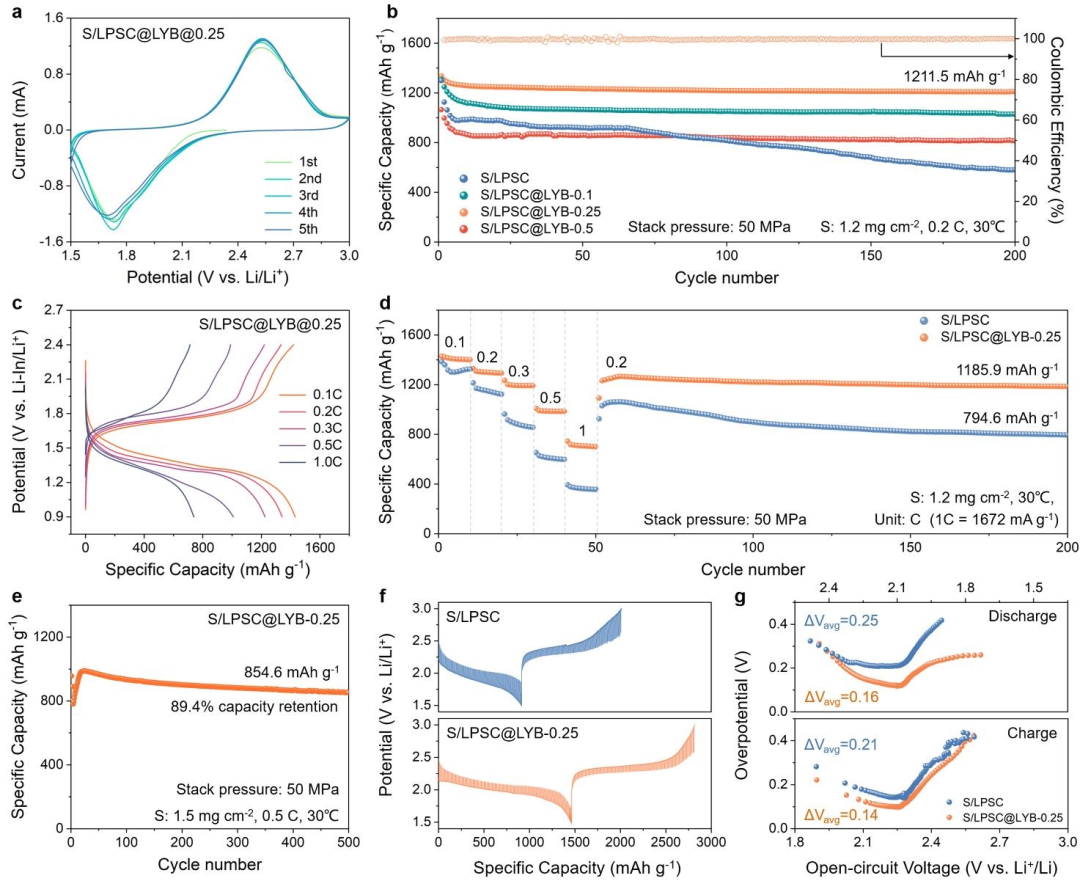

3. 协同机制:实验结合理论模拟证实,界面阴离子交换形成的化学键(Y-S)稳定了核壳结构,同时分层传导机制(内部路径+外部网络)大幅提升了锂离子传输效率。

关键数据支撑:

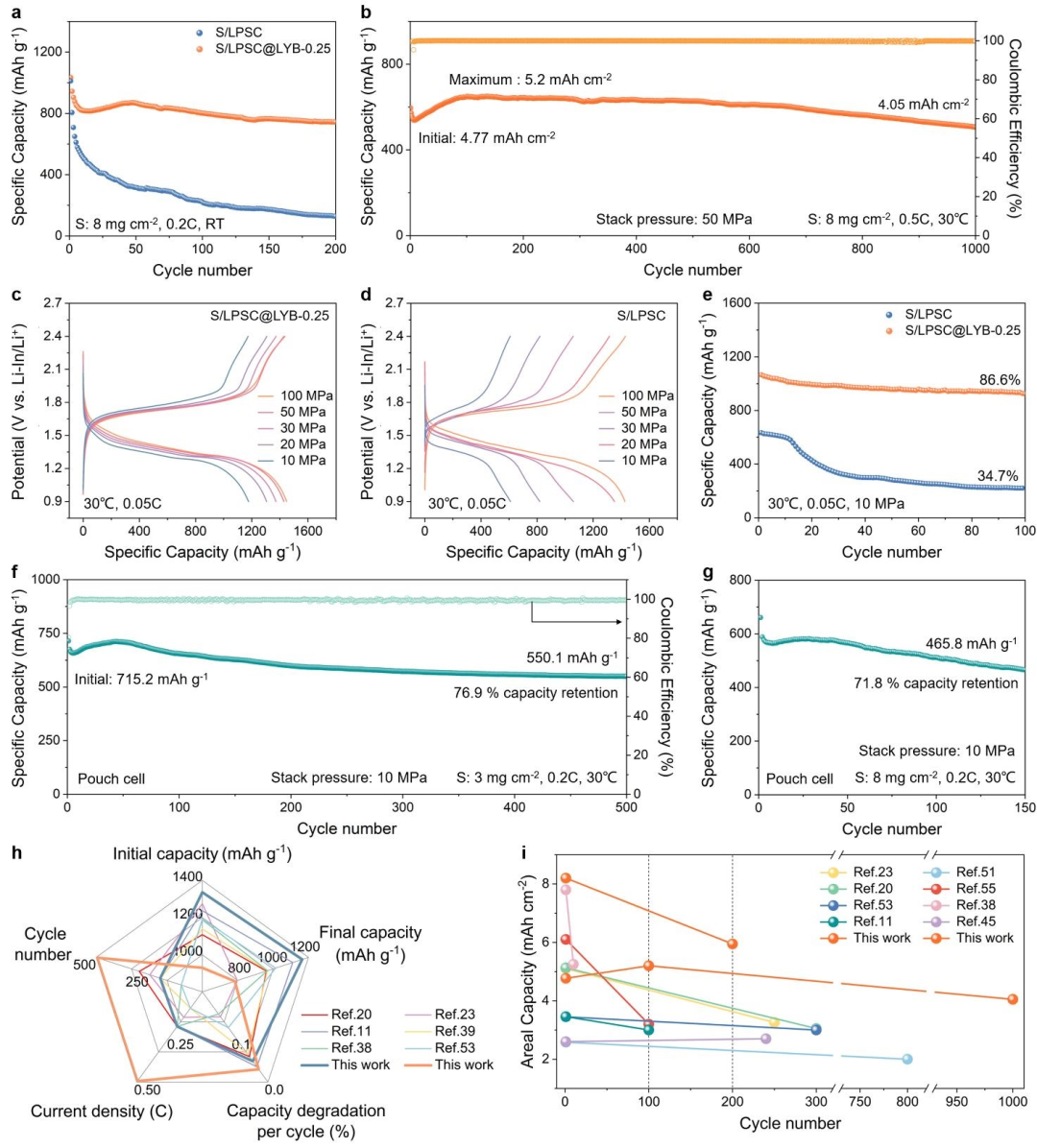

在8 mg cm⁻²高硫负载、6.7 mA cm⁻²电流下,电池循环1000次后容量保持率高达85%。

软包电池在低压(10 MPa)下循环500次,容量仍保留76.9%,远超传统硫阴极表现。

研究结论

该技术通过结构与化学稳定性双重优化,成功解决了硫阴极离子传导网络退化难题:

1. 高效传导:核壳协同机制使锂离子扩散系数提升近2倍,极化电压显著降低。

2. 机械稳固:LYB外壳均匀分散应力,循环后阴极结构完整,无裂纹或LiCl副产物堆积。

3. 工业潜力:高负载、低压兼容性及软包电池验证,为规模化生产铺平道路。

研究亮点

1. 首创封装架构:通过界面阴离子交换“自组装”核壳结构,兼顾离子传导与机械强度。

2. 跨尺度验证:从原子级模拟(AIMD)到宏观电化学测试,多维度揭示性能提升机制。

3. 实用化突破:首次实现8 mg cm⁻²硫负载下超长循环,且低压兼容性降低电池封装成本。

意义展望

这项研究为全固态电池设计提供了新范式,未来有望推动电动汽车、无人机等领域的高安全、高续航储能设备发展。下一步将探索更廉价的电解质组合,进一步降低成本。

原文链接:https://doi.org/10.1039/D4EE05668J

文章引自《新能源在线》公众号